AI外観検査とは

AI外観検査とは、ディープラーニング(深層学習)の技術を活⽤した画像検査の⼿法です。

具体的には、AIに検出させたい特徴を学習させることで、その特徴が⾃動で検出されるようにしていく検査方法になります。

従来の外観検査では、専門の技術者などが最適なルール(基準)等を設定してモデル構築を行うなど、導入のハードルは高かったといえます。

AIの外観検査では、検出したい特徴をクリックで囲むなど簡単な操作でモデル構築が可能になりました。

その結果、現状の人的リソースで導入が可能になり、検査自動化が容易になりました。

また検査内容においてもAIは、目視やルールベースに比べ多くの優位性を持っており、まさに次世代の外観検査といえます。

AI外観検査の「3つの目的」

外観検査は、製品の品質が仕様書・規定値に適合しているか確認する重要な工程です。

- 品質の保証

-

製造業では、「消費者に対する品質保証」やサプライヤーとして「納入先の品質基準遵守」が必要になります。

消費者に不良品が流出した場合、機能性や安全面のリスクだけではなく、企業としてリコールやイメージダウンなど経営上重大な損失が生じます。

また、納入先からのクレームや取引停止リスクなど様々な問題に発展する危険性があります。 そのため、AI外観検査で製品品質に問題がないか、基準を満たしているか高い基準でチェックを行います。 - 品質の維持

-

製品の品質にばらつきがないか継続的にチェックすることが品質維持、安定供給の観点から求められます。

一定の基準で外観検査を実施することで安定的な品質維持に繋がります。 - 品質の向上

-

製品検査は必要不可欠ですが、そもそも不良品が出ないように製造工程・設備を改善して品質を向上させていくことが重要です。

AI外観検査の導入により、不良発生の原因を改善をしていくことも目的の一つになります。

AI外観検査の強み

ロバスト性の高い検査が可能

従来の外観検査は、検査領域を指定して「濃淡差」で検出するため、形状変化や表面状態が複雑な製品には対応できませんでした。しかし、AI(ディープラーニング)では、学習した特徴をもとに判断を行うため表面状態が複雑な金属や繊維、形状変化がある食品でも問題なく検査が可能です。

検査基準の標準化

従来の外観検査は「濃淡差」が明確でないと検出ができませんでした。しかし、AI(ディープラーニング)は「人の感性による判断」や「熟練検査員が検出する微細な欠陥」もモデル学習することで、同一検査基準で高精度検査を実現します。

熟練検査員の基準で検査自動化を実現

従来の画像検査システムではオペレーターが属人的にしきい値を設定していたため、検査ラインや担当オペレーターによって検査基準が変わる問題が蔓延していました。一方、AI画像検査では検出対象の特徴を認識して安定的な検査が可能であるため、頻繁にしきい値を調整する必要がなく「検査基準の標準化」、さらには「調整工数削減」が期待できます。

AI外観検査と

従来の外観検査⼿法との違い

⽬視検査

⽬視検査は多くの⼯場で取り⼊れられている検査ですが、作業員によって検査の質が変わってしまうことが課題に挙げられます。

検査員のスキルや体調などに応じても変化するため、どうしても検査にばらつきが⽣じます。

その結果、異物混⼊など不良品が流出する重⼤リスクに繋がる可能性がありました。

また、⽬視検査で対応できるスピードには限界があるため⽣産数への影響や、⼈⼿不⾜による採⽤も難しくなっていることが課題となります。

AI外観検査機であれば検査基準を統⼀することができるため、検査の質を⼀定且つ検査スピードの向上が実現できます。

画像検査システム

従来の画像検査はいわゆる「ルールベース」で⾏われているため、周囲との濃度差や2値化‧RGB範囲指定による⾊⾯積判定など「ルール(基準)」を設定して判断します。

そのため、⼈の感覚では認識できるが明確に境界線を引くことが難しい微妙な変化に対応できないケース、⾒逃し‧誤判定が⽣じるケースも多いことが問題点として挙げられます。

AI外観検査機の特徴として、学習した内容を基にAIが⾃動で判定を⾏うところになります。

学習させていくことで形や⼤きさなど様々な不良にも対応できるようになるため、微妙な変化や判断の難しい不良にも正確な検出が可能です。

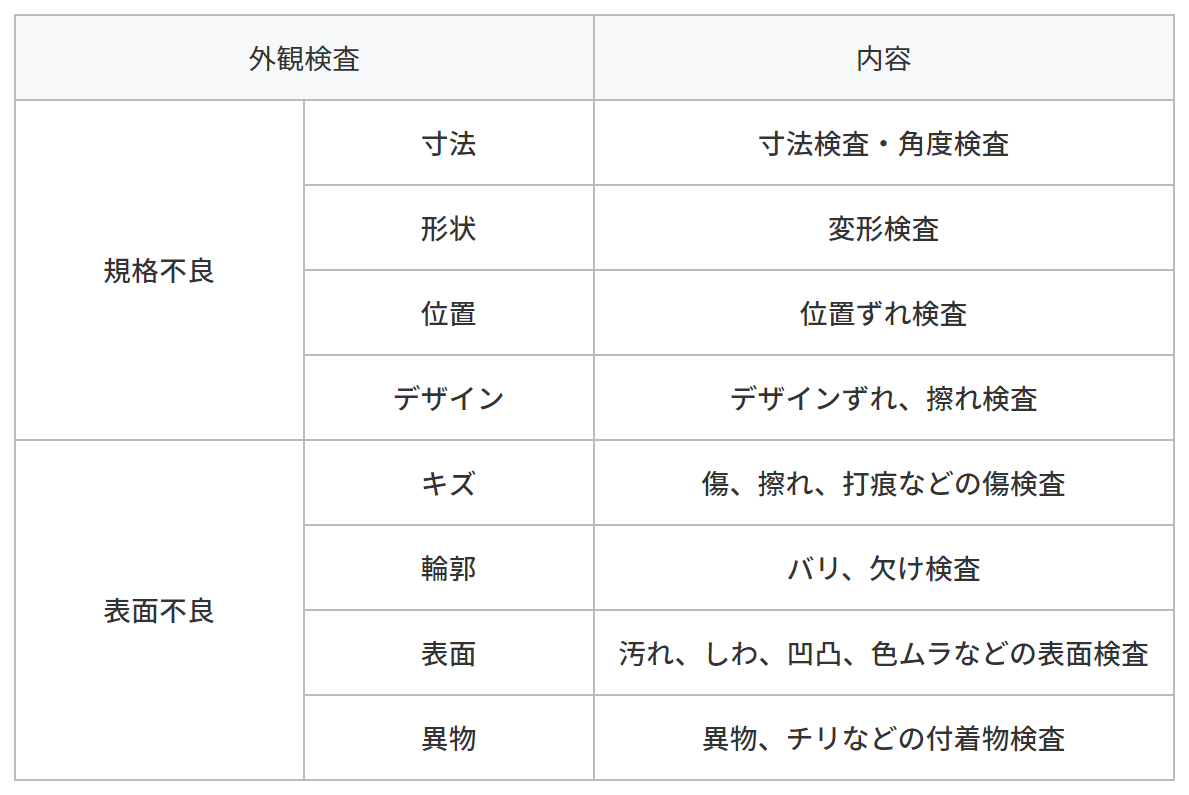

AI外観検査でできる検査

| 外観検査 | 内容 | ||

|---|---|---|---|

| 規格不良 | |||

| 形状 | 変形検査 | ||

| 位置 | 位置ずれ検査 | ||

| デザイン | デザインずれ、擦れ検査 | ||

| 表面不良 | キズ | 傷、擦れ、打痕などの傷検査 | |

| 輪郭 | バリ、欠け検査 | ||

| 表面 | 汚れ、しわ、凹凸、色ムラなどの表面検査 | ||

| 異物 | 異物、チリなどの付着物検査 | ||

AIによる外観検査の事例

こんなお悩みありませんか?

- 外観検査システムを導入したいけれど、何から始めるべきか分からない

- 従来の外観検査システム(ルールベース)を購入したが精度が不十分で、結局使えなかった

- 目視検査で見逃しが発生しており、検査基準の標準化・検査精度の向上を望んでいる

- 現在の外観検査システムでは頻繁にしきい値調整などをしており無駄な工数がかかっている お気軽にご相談ください

2つの導入パターン

目視検査の自動化

目視検査の課題

- 検査基準にばらつきがある

- 検査時間が原因で生産数を増やせない

- 目視検査員が採用できない/教育コストが高い

省人化を実現

既存検査システムの高精度化

既存検査システムの高精度化

- 誤判定が多くオペレーションコストや廃棄コストがかかる

- 既存の検査システムでは、検出できない不良がある

- 毎日しきい値を調整しており検査基準が変わってしまっている

後付けするだけで

検査高精度化を実現

VRAIN Soluiton だからできること

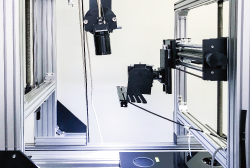

AI外観検査では、AI外観検査機も重要ですが、同じくらい「デバイスの選定」や「照明技術」も重要なファクターとなります。

「デバイスの選定」とは撮影するカメラ、設置する照明、不良品を分別する排出機構(ロボット含め)を指します。

検出対象に合わせて鮮明に撮像(データ取得)をすることで、検査精度の向上や安定検査に繋がるため、最適なカメラの画素数や照明の明るさを選ぶことが重要になります。

また、排出機構では不良品をスムーズに取り除き、⽣産スピードに影響を与えないようにすることが求められます。

当社では画像処理に関する豊富な経験や実績により、検査対象ごとに最適な撮像条件を考え、デバイスの選定からご提案いたします。

取得した良質な画像データに対して、 複数の最新AIアルゴリズムから最適なモデルを実装することで従来検査が難しいテーマに対しても⾼精度な検査システムの構築が可能になります。

組み込みをワンストップで実現します。

導入前に無料の検証テストを実施

AI導入が初めてのお客様でもご安心してご検討いただけるように、当社では初期のテスト・レポート作成を無料でサポートしております。 最新のアルゴリズムで検証可能、複数のモデルで比較検討いたします。

現場確認

現場環境に合わせた撮像条件の検討

ワークテスト

製品撮像・AI検査モデル検証

レポート作成

報告書の作成、検証内容のご説明

関連ページ